ТД АсбоЦем. Все права защищены. www.asbocem.ru (495) 799-40-54

Минеральное сырье для производства

керамзита и аглопорита и его ресурсы

Легкие заполнители бетона все более широко применяются в строительстве благодаря достигаемой при этом экономической эффективности. Они делятся на две большие группы. К первой относятся естественные заполнители, получаемые путем дробления горных пород с низким объемным весом (туфы, известняки-ракушечники, вулканические шлаки, трепела и др.). Вторую группу образуют искусственные заполнители, изготовляемые из горных пород, обладающих способностью вспучиваться при обжиге (некоторые разности глин, кислые вулканические стекла и др.). К этой группе относится керамзит и в известной мере - аглопорит. В промышленном и жилищном строительстве в настоящее время наибольшее применение находит керамзит, что объясняется его высокими техническими показателями, а также распространенностью сырья для его изготовления.

Вопросы геологической изученности ресурсов глинистых пород, пригодных для производства керамзита, и направления дальнейших геологоразведочных и научно-исследовательских работ рассматривались в 1963 г. на заседании секции строительных материалов Экспертно-геологического совета Государственного геологического комитета СССР. Заседание проводилось совместно с представителями геологических и планирующих организаций, а также научно-исследовательских институтов; было принято решение подготовить и опубликовать сборник, посвященный вопросам геологии, методам разведки и оценки сырья для производства керамзита и аглопорита. Геологоразведочными организациями вместе с научно-исследовательскими институтами (РОСНИИМС, Институт новых строительных материалов и др.) проведена за последние годы большая работа по изучению ресурсов глинистых пород как сырья для производства керамзита и выявлены значительные его запасы. Но материалы, накопленные при проведении этих работ, не обобщались и почти не публиковались.

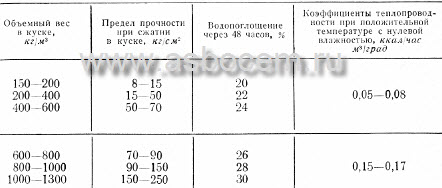

Таблица 1. Показатели основных свойств керамзита

Настоящий сборник, подготовленный секцией строительных материалов Экспертно-геологического совета Государственного геологического комитета СССР в соответствии с решением Экспертной комиссии, посвящен вопросам оценки качества глинистых пород как сырья для получения керамзита и аглопорита, их классификации, распространения, методики поисков и разведки, влияния минералогического, гранулометрического и химического состава породы на качество изделий и др. Производство керамзита в промышленных масштабах было организовано в США еще в 1918 г. В СССР систематическое изучение вспучивания глинистых пород началось в 1928 г., и в 1938 г. в с. Воронцове был построен первый опытный керамзитовый завод. После Отечественной войны начались широкие исследования различных глинистых пород и в пятидесятых годах построены первые керамзитовые цеха на ст. Бескудниково и в г. Волжском. К 1961 г. было построено уже значительное количество керамзитовых предприятий общей мощностью 1000 м3 в год. В 1966 г. эту мощность намечено довести до 5 млн.м3.

Керамзит - легкий пористый материал, получаемый путем быстрого обжига глин в определенных физико-химических условиях. При этом происходит вспучивание глинистого вещества и получается легкий пористый материал с мелкоячеистой структурой, обладающий малым объемным весом при значительной прочности и высокими теплозащитными свойствами. Керамзит представляет собой стекловидную пористую массу, в которой ячейки отделены одна от другой тонкими стенками из стекла. Размеры пор колеблются от нескольких микрон до 1, реже 3-5 мм. Среди керамзитовых изделий различают керамзитовый гравий, керамзитовый песок, керамзитовый блок, керамзитовый щебень и др. Керамзит, полученный в виде зерен округлой формы размерами от 5 до 40 мм, называют гравием. Керамзитовый щебень получают путем дробления крупных кусков вспученной массы размером от 5 до 40 мм. Керамзитовый песок имеет размеры от 0,15 до 5 мм. Объемный вес керамзита в куске в зависимости от степени вспучиваемости исходной породы может колебаться от 150 до 1300 кг/м3.

Прочность керамзита зависит от свойств породы, из которой он получен, режима технологического процесса и объемного веса, а также структуры конечного продукта. Керамзит атмосфероустойчив, обладает хорошей обрабатываемостью и гвоздимостью. Показатели основных свойств керамзита приведены в табл.1. Наибольшую ценность для строительства представляет керамзит с малым объемным весом (до 500 кг/м3), являющийся эффективным заполнителем для легких бетонов. Керамзит с высоким объемным весом (более 800-1000 кг/м3) пригоден для обычных и тяжелых бетонов и производство его целесообразно организовывать только в районах, не имеющих ресурсов естественных заполнителей (гравия, щебня). Наряду с основным применением керамзита в качестве заполнителя легких бетонов для промышленного и жилого строительства его ценные свойства (высокая пористость, малый объемный вес, низкая теплопроводность) позволяют находить для него новые области применения.

|

КАТАЛОГ ПРОДУКЦИИ

|

||

(495) 799-40-54 asbocem@mail.ru

Т о р г о в ы й Д о м А с б о Ц е м