ТД АсбоЦем. Все права защищены. www.asbocem.ru (495) 799-40-54

Искусственные каменные строительные материалы

Искусственные каменные строительные материалы и изделия изготовляют из природного сырья или отходов промышленности путем обжига подготовленной сырьевой массы или из медленно остывшего (томление) расплава породы или металлургических шлаков. К ним относится керамика, дорожный клинкер, строительный кирпич, черепица, плитка и асбестоцементные трубы, керамзит, горелые породы, гранулированные шлаки, шлаковая пемза, камнелитные материалы и изделия и др.

Керамзит - легкий пор истый вспученный материал ячеистого строения - имеет преимущественно закрытые поры. Сырьем для его изготовления служат легкоплавкие глины, содержащие 12% окислов железа, 2-3% окислов щелочей и 1-3% тонкораспределенных органических примесей. При обжиге глин происходит дегидратация, выгорание органических примесей, диссоциация, взаимодействие между компонентами глины, окислительные, восстановительные реакции и другие процессы, вызывающие газовыделение, образование расплава и размягчение материала.

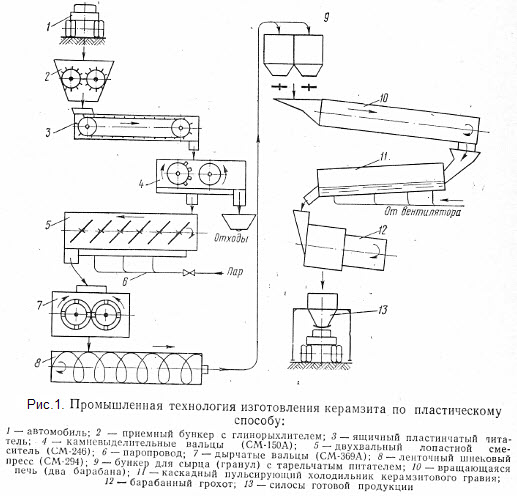

При мокром способе хорошо размокающие глины с высокой карьерной влажностью превращаются в гидросмесь, из которой затем в особой печи образуются гранулы. При полусухом и пластическом способах (рис.1) формующими машинами являются дырчатые вальцы и барабанные грануляторы. а также ленточные прессы, у которых выходное отверстие мундштука перекрыто перфорированной плитой. Прессы оборудуют устройством для резки выходящих жгутов.

Обжиг керамзитового гравия проводят во вращающихся печах при температуре до 1300°С в зависимости от свойств глины и требований, предъявляемых к готовой продукции. Керамзит широко используют как заполнитель в легких теплоизоляционных и конструктивных бетонах, в дорожном строительстве. ГОСТ 9759-65 предусматривает разделение керамзитового гравия по размеру зерен (0-5, 5-10, 10-20, 20-40), объемной насыпной массе и прочности при сжатии; зерна от 5 до 40 мм называются керамзитовым гравием, менее 5 мм - керамзитовым песком. По соглашению между потребителем и поставщиком допускается поставка керамзитового гравия в виде смеси нескольких фракций или без подразделения на фракции.

Керамзит используют при строительстве зданий, мостов, сборных дорожных и аэродромных покрытий. Смеси с применением битумных материалов и пористого керамзита характеризуются большим водонасыщением, увеличенным расходом вяжущих материалов, плохой обрабатываемостью и малой износостойкостью.

Для усовершенствованных дорожных покрытий пригоден искусственный строительный материал - керамдор, приготовленный из грунтов путем обжига без вспучивания.

Керамдор можно изготавливать мокрым, пластическим и сухим способами. Наиболее перспективен пластический способ, позволяющий использовать различное сырье - местные глины и суглинки.

Изготовление керамдор а по пластическому способу начинают с перемешивания глины до однородной массы и увлажнения до нормальной формовочной влажности, затем ее формуют для получения гранул размером до 25 мм. Для получения гранул кубовидной формы используют дырчатые формующие вальцы или ленточный пресс со специальной насадкой. Отформованные гранулы просушивают до влажности 0-5% в сушильном барабане или на ленточном транспортере. Ответственным технологическим процессом приготовления керамдора является обжиг гранул полуфабриката в один и два цикла с интервалом обжига 30-50°С. При использовании глин с большим содержанием глинистых частиц (жирных, тяжелых глин) обжиг производят за два цикла - прокаливание и обжиг. Керамдор применяют в различном сочетании зерен: 25-5, 15-3 мм и т. д., а также рассортированный по размерам: 20-15, 15-10 мм и в виде добавок с целью улучшения состава природных каменных материалов.

Керамдор. изготовленный из кембрийской глины, обладает следующими свойствами: насыпная плотность 1,40 г/см3, водонасыщение 0,74% по объему, износ в полочном барабане 26%; морозостойкость 15 циклов; предел прочности при сжатии 1 450 кгс/см2; отличная прилипаемость битума к керамдору после кипячения.

Керамзитовый песок приготовляют путем дробления керамзитового гравия или в печах кипящего слоя. В печах получают песок более высокого качества объемной массой 400-600 кг/мЗ и содержанием: 20% зерен размером 1,2-5 мм, 65% зерен . 0,3-1,2 мм и 15% мельче 0,15 мм.

Синопал - высокопрочный материал, получаемый при высокой температуре обжига смеси песка, известняка, мела, которые в определенных соотношениях сплавляются в высокопрочный камень. Его плотность 1,2 г/см3, предел прочности при сжатии до 6000 кгс/см2,

водонасыщение 0,15%.

Смесь обжигают при 1500°С, затем охлаждают водой, вновь обжигают при 1000°С и опять гранулируют, охлаждая водой. После этого сортируют на фракции. Зерна синопала обладают белым цветом, твердые, малополируемые. Их вводят в асфальтобетонную смесь вместо песка или щебня.

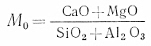

Шлаки - побочные продукты, полученные при термической обработке различных минеральных материалов (руд, минерального топлива и др.) и содержащие в качестве главнейшей составной части силикатные соединения. Шлаки - богатейший источник сырья для дорожного строительства, запасы их неисчислимы. Шлаки главным образом содержат кремнезем SiО2, глинозем Аl2О3, окись кальция СаО и окислы металлов Fе2О3, МnО, MgO и др. Металлургические шлаки по содержанию окислов делят на две группы: основные с большим количеством СаО и кислые с большим количеством SiО2. Шлак характеризуется модулем основности:

При М0 больше 1 шлаки называются основными, при М0 меньше 1 - кислыми. Для дорожного строительства используют шлаки естественного дробления (преимущественно доменные). Основные доменные и мартеновские шлаки можно применять после двухгодичного

пребывания в отвалах. В них не должно содержаться кусков металла, обожженного известняка и примесей глины, угля.

Доменные шлаки - побочный продукт при выплавке чугуна из руд. В зависимости от режима охлаждения различают доменные шлаки камневидные, гранулированные и стекловидные. Камневидный кристаллический нераспадающийся шлак перерабатывают преимущественно в щебень, который используется в дорожных одеждах так же, как и щебень из природных каменных материалов. Отвальные доменные шлаки образуются в результате слива шлакового расплава в отвал и его последующей разработки.

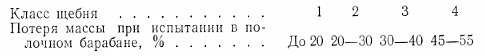

Шлаковый щебень обладает хорошим сцеплением с битумами, особенно с дегтем, а также с цементными растворами. Щебень из металлургических шлаков по потере в массе при испытании в полочном барабане делят на классы:

Гранулированные шлаки образуются при резком охлаждении расплава. При образовании мелких зерен - гранул происходит процесс закалки, приводящий к тому, что шлак в значительной степени сохраняет стекловидное строение. При закалке сохраняется скрытая теплота плавления, вследствие чего стекловидный шлак отличается большой химической и гидравлической активностью. В связи с этим гранулированные шлаки применяют главным образом в производстве цементов.

Шлаковый доменный щебень получают дроблением и сортировкой или путем специального отлива шлаков. Щебень из шлака по зерновому составу и морозостойкости должен удовлетворять требованиям, предъявляемым к щебню из природного камня:

Содержание в щебне колошниковой пыли, топливных шлаков и других посторонних примесей в сумме не должно превышать 3% при использовании щебня для цементнобетонных покрытий и 5% для других типов покрытий, а также оснований и морозоустойчивых слоев.

|

Т о р г о в ы й Д о м А с б о Ц е м

КАТАЛОГ ПРОДУКЦИИ

|

||

(495) 799-40-54 asbocem@mail.ru